Główna treść strony

Co z planami inwestycyjnymi w dobie pandemii?

Powrót do aktualnościCo z planami inwestycyjnymi w dobie pandemii?

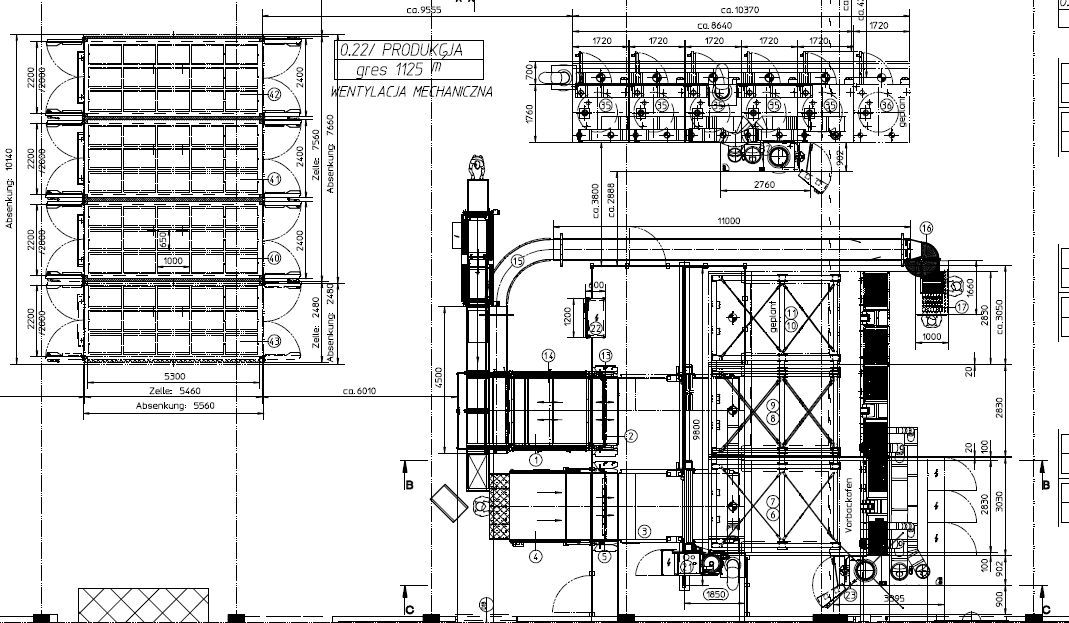

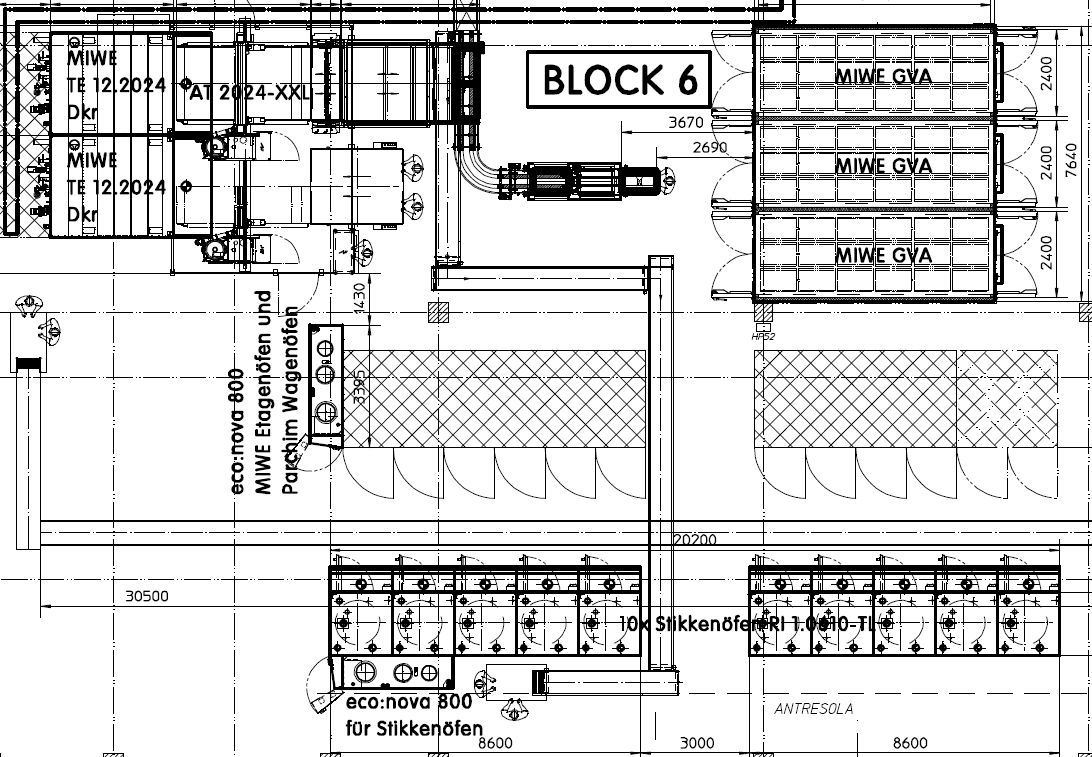

Okres pandemii zbiegł się z realizacją dużych i ambitnych wykonawczo projektów dużych piekarni o charakterze rzemieślniczym, w Polsce centralnej oraz na zachodnim wybrzeżu, kolejna planowana jest na wybrzeżu środkowym. Realizowane projekty obejmują instalacje piecowe, pracujące w różnej technologii (są to piece cyklotermiczne i termoolejowe) wraz z automatyzacją załadunku, systemy chłodnicze (komory chłodniczo-garownicze, chłodnie, mroźnie szokowe, garownie z chłodzeniem) oraz systemy od-zysku energii, które postrzegane są coraz częściej jako nieodłączny element każdej inwestycji.

Wymienniki ciepła i odzysk energii

W projektach postawiono na odzysk energii nie tylko z pary i spalin pieców, ale również z urządzeń chłodniczych, które pracują przecież całą dobę. W tym celu montowane są specjalne wymienniki. Pozyskana energia cieplna buforowana jest w zbiornikach na wodę. Walorem oczywistym, w porównaniu z tradycyjnym systemem elektrycznym, jest oszczędność energii, mniej oczywisty jest fakt, że ciepło zbuforowane w postaci wody (o temp. ±45°C) tworzy łagodny klimat w ogrzewaniu garowni (nie jest agresywne), a to przedkłada się na wyjątkową jakość produktów.

Zrobotyzowane stacje do podbierania peelboardów z wózków

Walory smakowe i aromatyczne, które daje wydłużona i kontrolowana fermentacja ciasta przekonały piekarzy do inwestowania w systemy chłodnicze już jakiś czas temu. Najlepszym miejscem układania kęsów na wózku, który wjeżdża do chłodnio-garowni są peelboardy, specjalne deski garownicze. Z czasem okazało się, że potrzebne jest ogniwo do odbierania desek z wózków. Wychodząc naprzeciw oczekiwaniom zadbaliśmy o kompleksowość oferty wprowadzając takie rozwiązanie. Aktualnie realizowany projekt zawiera zrobotyzowaną stację pobierania peelboardów, sprzężoną z automatycznym stołem załadunku pieców. Pracownik wyjeżdża wózkiem z komory chłodniczej i wczepia go do stacji dokowania, skąd mechaniczne „łapki” zabierają deskę z produktem. Transporter taśmowy przekazuje peelboardy do systemu podbierania kęsów ciasta (jest to ruchoma taśma ze specjalnym noskiem). Dzięki temu systemowi w sposób znaczący usprawniona zostaje praca, a struktura kęsów i ich trwałość (po wielogodzinnym procesie fermentacji) jest nienaruszona.

Wspomniane projekty realizowane są kompleksowo w tzw. modelu „wszystko z jednej ręki”. Inwestorzy postawili na jedną ekipę wykonawczą w zakresie instalacji piecowej, chłodniczej oraz systemu odzysku energii.

Dlaczego? Wybór jednego oferenta to rozwiązanie gwarantujące przede wszystkim spójność instalacji. Miejsca synchronizacji systemów w przypadku kilku niezależnych wykonawców są wyeliminowane. Z perspektywy oferenta, kompleksowe rozpatrywanie potrzeb w fazie planowania pozwala na bardziej wnikliwą analizę oraz znajdowanie ciekawszych rozwiązań. Wiele pomniejszych aspektów sprzyja również tej decyzji, jak choćby komunikacja ekipy projektowo-budowlanej z jedną ekipą montażową (jedno źródło rzutów, przyłączy, rysunków). Inwestorom łatwiej stawiać wymagania, a wykonawca jest bardziej świadomy odpowiedzialności za całą instalację. Na dalszym etapie wygodna jest możliwość kopiowania i wgrywania „softu” w poszczególnych sterowaniach (wymienne panele), które są kompatybilne.

Piece, maszyny

Piece, maszyny