Główna treść strony

Fakty i mity o maszynach piekarskich

Powrót do aktualnościFakty i mity o maszynach piekarskich

Czy każda miesiarka spiralna charakteryzuje się takimi samymi parametrami?

- FAŁSZ

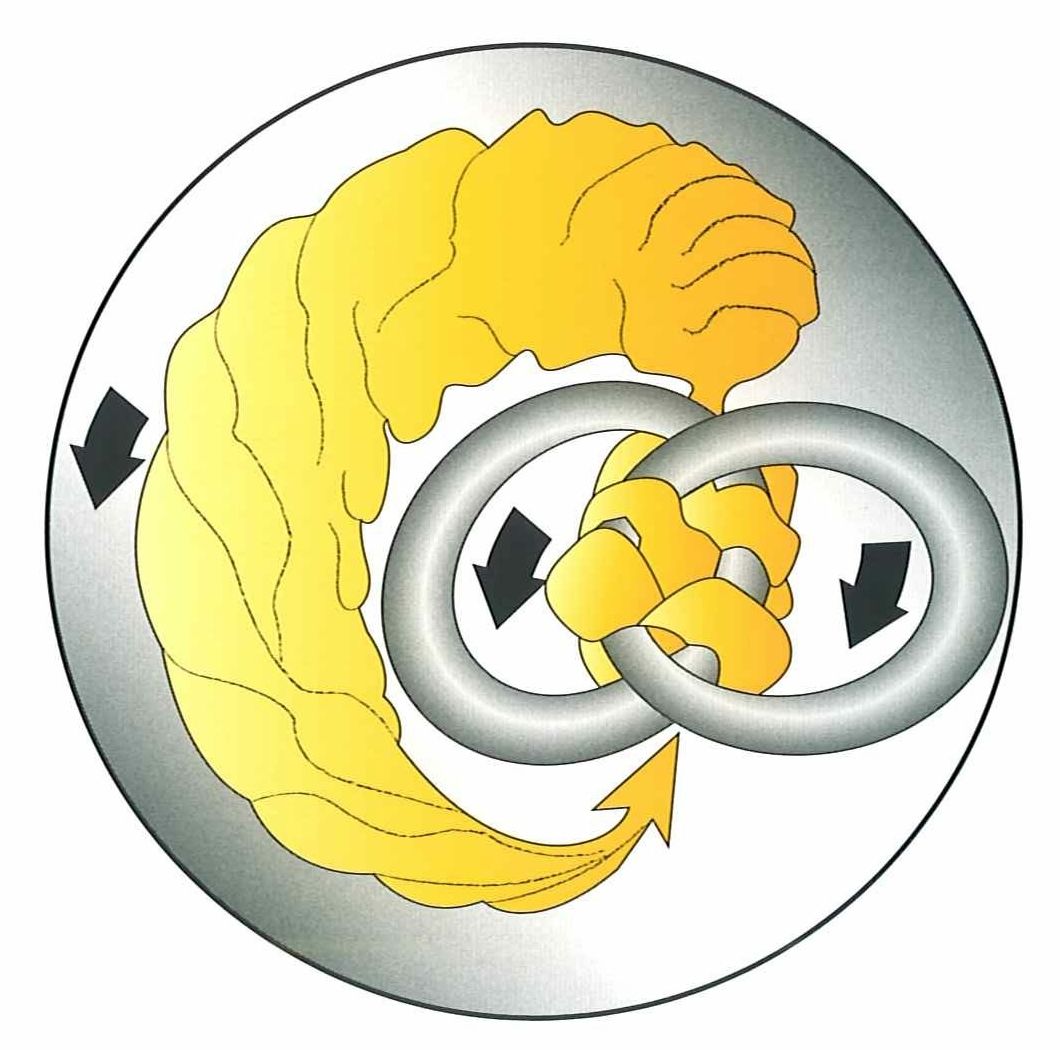

W miesiarkach spiralnych najbardziej intensywny proces miesienia ciasta odbywa się w dwóch miejscach. Pomiędzy środkowym łukiem spirali a ścianą boczną dzieży oraz pomiędzy końcem spirali a dnem dzieży. Intensywne ugniatanie ciasta w tych dwóch miejscach przekłada się na końcowy efekt procesu mieszenia. Jeżeli porównamy budowę miesiarek spiralnych, bardzo łatwo zauważymy, że w jednej maszynie odległość pomiędzy tymi dwoma miejscami na spirali a ścianą dzieży wynosi niekiedy kilka centymetrów, a w innych – w wyniku bardzo wysokiej dokładności wykonania – wynosi mniej niż 1 mm!!! Tak duża różnica przekłada się nie tylko na elastyczność i jakość wytwarzanego ciasta, ale – co jest sprawą bardzo ważną – na znacznie większą jego wodochłonność.

Wymiennik ciepła

W wyniku zamontowania wymiennika ciepła na kominie spalinowym pieca piekarskiego mamy gwarancję najwyższego poziomu odzysku energii

- FAŁSZ

Kilkanaście lat temu eksperymenty przeprowadzone w Niemczech przez grupę fizyków pokazały, że zamontowanie wymienników ciepła na odprowadzeniach pary wodnej z pieców piekarskich gwarantuje znacznie wyższy stopień odzysku ciepła niż z wymienników zamontowanych na odprowadzeniach spalin. Jest to możliwe, mimo że temperatura spalin jest znacznie wyższa niż temperatura pary wodnej. W wyniku procesu kondensacji pary wodnej, która pochodzi z systemu zaparowania w piecu i ubytku wilgotności ciasta, można odzyskać o około 30% więcej energii niż ze spalin z tego samego pieca. Zastosowanie tutaj ma prawo znane z fizyki, że w momencie zmiany stanu fizycznego, np. gazu w ciecz (co ma miejsce w momencie kondensacji pary wodnej) następuje bardzo wysoki wydatek energii. W prosty sposób możemy taki proces porównać do momentu zagotowania wody, gdy w ostatniej fazie doprowadzania wody do stanu wrzenia (zamiany cieczy w gaz) proces ten trwa bardzo długo, ponieważ musimy „wtłoczyć” w ciecz bardzo dużą porcję energii. Obecnie systemy odzysku ciepła oparte na wymiennikach parowych są najpopularniejszymi systemami odzysku ciepła. Jeżeli chcemy, aby system odzysku pracował zarówno na ciągach spalinowych, jak i parowych, należy bezwzględnie rozdzielić te ciągi, gdyż para z pieca może w znacznym stopniu studzić spaliny.

Nie jest możliwe, aby w cyklotermicznych piecach obrotowych i wsadowych temperatura spalin była niższa niż temperatura w komorze wypiekowej

- FAŁSZ

Bardzo duże nakłady, jakie wiodący europejscy producenci pieców piekarskich przekazują na prowadzenie prac zmierzających do uzyskania innowacyjnych konstrukcji i rozwiązań technicznych, doprowadziły do historycznego przełomu. Jednemu z największych europejskich producentów pieców piekarskich udało się skonstruować piece wsadowe i obrotowe, w których temperatura spalin jest niższa niż temperatura w komorze wypiekowej. W sytuacji, w której większość oferowanych na rynku pieców podczas pracy emituje spaliny o temperaturze około 300-320oC, zastosowanie rozwiązań konstrukcyjnych pozwalających na uzyskanie temperatury spalin o około 20-30oC niższej niż temperatura w komorze wypiekowej, należy do najciekawszych w ostatnich latach. Zastosowanie automatycznego systemu załadunku pozwala na to, aby np. 4 piece wsadowe mogły być obsługiwane tylko przez jednego pracownika

Tajemnica receptury

Receptura musi być pilnie strzeżoną tajemnicą

- FAŁSZ

Czy powinniśmy dołożyć wszelkich starań, aby receptura, dorobek wielu lat pracy, a czasami pokoleń, nie opuściła murów naszego zakładu? Wszystko zależy od tego, co rozumiemy przez słowo „receptura”. Jeżeli zgodnie z definicją, czyli jako wykaz składników w określonej proporcji, tego wykazu nie powinna spędzać nam snu z oczu. Jeżeli przy wykazie składników jest cały opis technologiczny powstawania produktu, to powinniśmy zwracać baczniejszą uwagę, w czyje ręce ona trafia. Ale czy na pewno jest to tragedia, kiedy taka receptura trafi w ręce konkurencji? Zdaniem coraz większej liczby technologów, korzystanie z „podebranej” technologii nie gwarantuje takiego samego efektu, bo inne jest miejsce i warunki produkcji. Sięgając pamięcią wstecz, przypominamy sobie dość częste opinie, że po rozbudowie piekarni lub zmianie jej urządzeń otrzymywaliśmy zupełnie inne pieczywo. Osoby odpowiedzialne za produkcję twierdziły, że robiły wszystko jak dawniej. I tu dochodzimy do sedna sprawy. W każdej piekarni są inne – czasami podobne, a czasami diametralnie różne – warunki, które mają decydujący wpływ na powstawanie określonego produktu. Ktoś może powiedzieć, że przecież organizowane są w różnych zakładach pokazy danych produktów bez znaczących korekt technologicznych i zazwyczaj efekt jest co najmniej zadawalający. To prawda, ale również prawdą jest to, że próba wdrożenia takich wyrobów do produkcji, bez dostosowania technologii do danych warunków, kończy się porażką. Nie da się oderwać technologii od danego zakładu. Co więcej nie da się oderwać technologii od danego rynku, na którym sprzedajemy pieczywo, bo on ma swoje „wzorce” i oczekiwania. Aby stworzyć dobrą technologię, zapewniającą nam dużą powtarzalność produkcji, trzeba dobrze poznać zakład i jego warunki produkcyjne. Często słyszy się opinię ludzi pracujących w piekarni, że po krótkotrwałej wizycie zewnętrznego technologa i tak oni sami muszą wszystko dopracować. Trudno się z nimi nie zgodzić, bo to właśnie oni najlepiej znają wszystkie uwarunkowania swojej piekarni. Czy zatem możemy powiedzieć, że bez zbytniego szastania dorobkiem, nie powinniśmy nadmiernie martwić się o NASZE receptury?

Piece rurkowe to połączenie tradycji z nowoczesnością

- FAŁSZ

W historii produkcji pieczywa okres stosowania rur Perkinsa jest stosunkowo krótki (przełom XIX i XX w.). Konstrukcja pieców z ich wykorzystaniem powstała w czasach, kiedy głównie używało się paliw stałych (drzewo, węgiel), co zapewniało w tych konstrukcjach najbardziej efektywne wykorzystanie ciepła spalania. W naturalny sposób, wynikający z konstrukcji pieca, otrzymywano różną temperaturę w poszczególnych komorach, co wymuszało przepiekanie chleba i w naturalny sposób różnicowało temperaturę sadzenia i pieczenia chleba, a to było zbliżone do przebiegu pieczenia we wcześniejszych konstrukcjach (np. nagrzewanie pieca poprzez spalanie bezpośrednio w komorze wypiekowej), tzn. sadzenie po nagrzaniu i pieczenie przy spadającej temperaturze bez możliwości dogrzewania pieca. Współczesne konstrukcje pieców rurkowych z założenia powinny mieć temperaturę jednakową na wszystkich półkach tak, aby po sadzeniu chleba go nie przepiekać. W praktyce, ze względu na dość dużą bezwładność cieplną pieca, zaprzestano różnicować temperatury sadzenia i pieczenia chleba, co nie jest zbyt korzystne dla wielu jego gatunków. Co więcej, bardzo często w takiej samej temperaturze odbywa się pieczenie większości gatunków pieczywa. Gdy w piecu pieczono tylko kilka gatunków pieczywa, miało to mniejsze znaczenie, ale obecnie, gdy produkuje się wiele gatunków w niewielkich ilościach, jest to duży problem technologiczny.

Współczesne konstrukcje pieców rurkowych mają tak zmodernizowane komory spalania, aby w miarę efektywnie można było stosować w nich nowoczesne palniki nadmuchowe, ale sama konstrukcja pieca (powstała na paliwa stałe), jak i sposób przekazywania energii – ceramiczna komora spalania – rurka, rurka – komora wypiekowa, powoduje, że sprawność tego typu rozwiązań jest mniejsza od innych współczesnych rozwiązań.

Piece, maszyny

Piece, maszyny